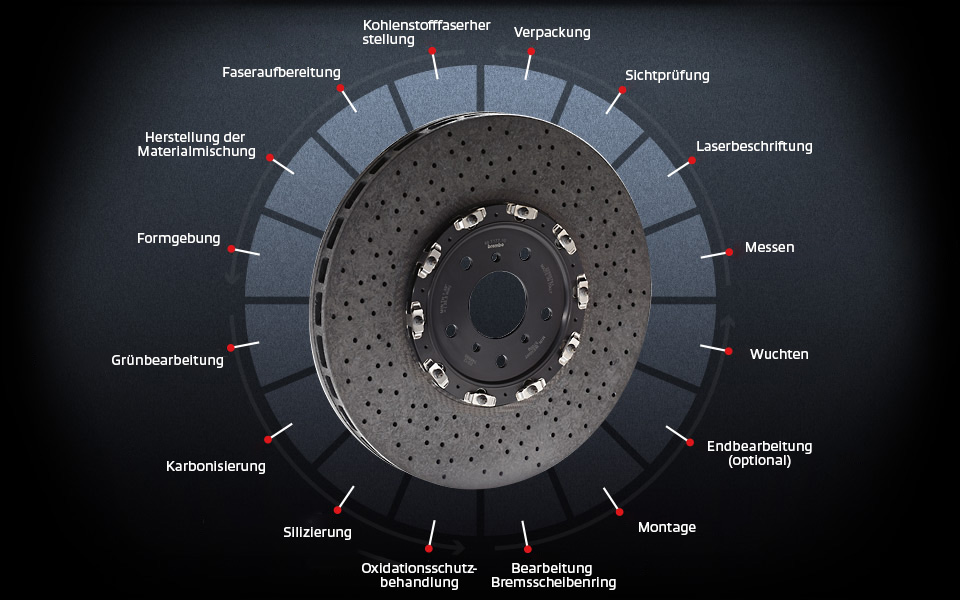

Die Carbon-Keramik-Bremsscheibe wird in einem Produktionsprozess von ca. 20 Tagen hergestellt. Um Carbon-Keramik-Bremsscheiben herzustellen, verwenden wir Kohlenstofffasern, die mit einer speziellen Schutzschicht versehen werden und dann in Kurzfaserabschnitte geschnitten werden, die eine bestimmte Dicke und Länge haben. Die Faser kann entweder direkt verwendet werden oder sie wird behandelt, um ein komplexes Rohmaterial, genannt “Carbochip” zu erhalten.

Der Produktionsprozess beginnt mit der Mischung der Bestandteile und endet mit der Komplettmontage. Der Prozess zur Herstellung des Keramikbremskörpers erfordert einen mit Bindeharz in Form gepressten Vorformling, den sogenannten Grünling, der dann zuerst durch Karbonisieren bei 900 °C und in einem zweiten Schritt durch Silizieren bei 1700 °C im Hochvakuum in die Keramikkomponente umgewandelt wird.

Eines der komplexen Merkmale des Herstellungsprozesses ist die Verwendung der „Lost Core Technology“ – eine Kunststoffmatrix, die das Design der Kühlkanalgeometrie festlegt und die beim Karbonisieren rückstandslos verbrennt.

Ein anderes Merkmal für die Komplexität ist die Verwendung von verschiedenen Faserbestandteilen für den Bremsscheibenkörper, die Reibschichten auf der Ringaußenseite und die punktförmigen Abriebindikatoren, die in die Reibschicht integriert werden. Die abschließende Bearbeitung erfordert auch Spitzentechnologie, weil die Härte des Materials den Einsatz von Diamantwerkzeugen verlangt.

Produktionsschritte